![]()

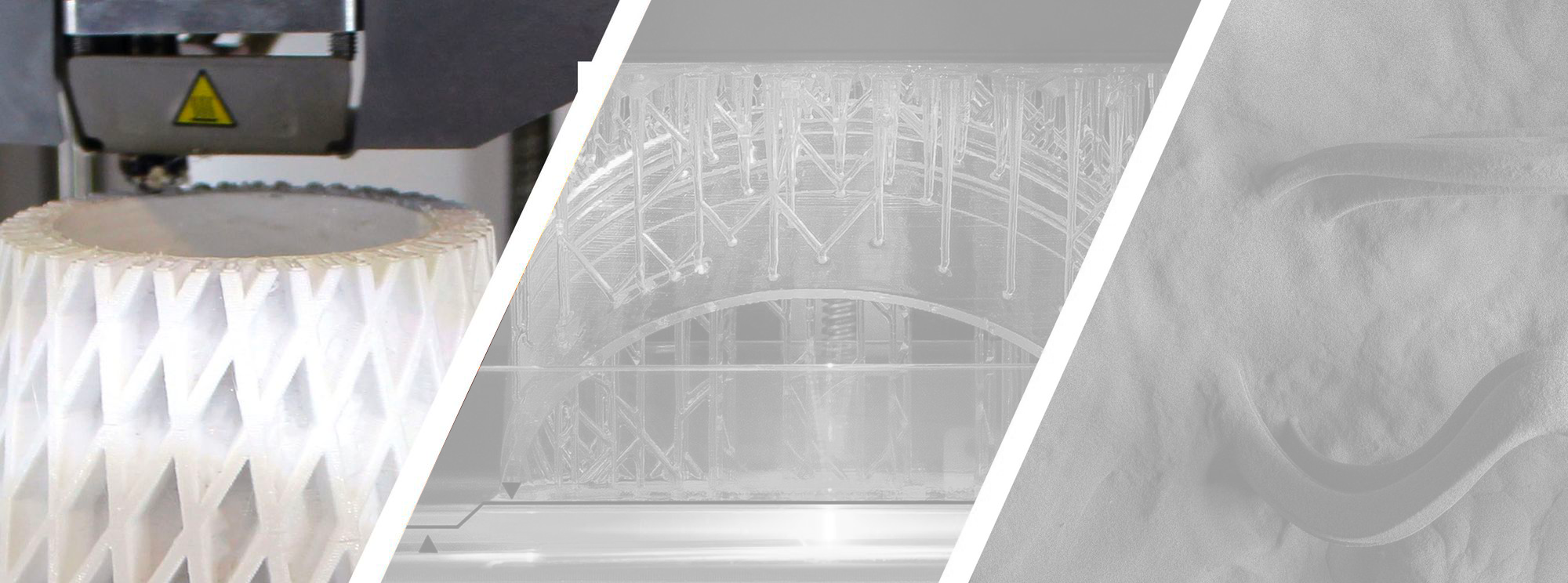

Dans le monde de la fabrication additive, le Frittage Sélectif par Laser (SLS) ouvre de nouvelles possibilités en repoussant les limites de la conception et de la production. Cette technologie avancée utilise un laser haute puissance pour fusionner sélectivement des poudres de polymère ou de métal, couche par couche, pour créer des objets solides aux formes complexes.

Le processus démarre avec la modélisation numérique de l’objet souhaité, puis le logiciel découpe le modèle en tranches minces. Ensuite, le laser haute puissance chauffe sélectivement les particules de poudre, les fusionnant ensemble pour former une couche solide. Une fois qu’une couche est terminée, la plate-forme de construction descend et une nouvelle couche de poudre est étalée, et le processus se répète jusqu’à ce que l’objet soit entièrement fabriqué.

L’un des principaux avantages du SLS est sa capacité à produire des pièces sans besoin de supports, ce qui permet une plus grande liberté de conception et réduit le temps de post-traitement. De plus, cette technique offre une grande variété de matériaux, y compris des polymères techniques, des métaux et même des céramiques, ouvrant ainsi la porte à une diversité d’applications dans des secteurs tels que l’aéronautique, l’automobile et la médecine.

Bien que le SLS soit souvent associé à des coûts plus élevés que d’autres méthodes d’impression 3D, sa capacité à produire des pièces fonctionnelles avec une résistance et une précision exceptionnelles en fait un choix inestimable pour les professionnels et les industries exigeantes. Avec son potentiel innovant et sa polyvalence, le Frittage Sélectif par Laser continue de redéfinir les normes de la fabrication additive.